Blocuri din beton din lemn DIY

Arbolit, ca material de construcție, era cunoscut pe vremea URSS, fabricile funcționau și se construiau case. După prăbușirea țării, tehnologia a fost uitată de ceva timp, iar acum câțiva ani a fost amintită din nou. Materialul se dovedește a fi cald, ușor, durabil, conduce slab sunete, iar costul său este, de asemenea, scăzut. Prin urmare, betonul din lemn și blocurile de beton din lemn (blocuri de lemn) sunt din ce în ce mai interesante pentru dezvoltatorii privați.

Să stabilim imediat că betonul din lemn și betonul de rumeguș sunt materiale diferite cu caracteristici diferite. Betonul din lemn conține deșeuri din industria prelucrării lemnului, dar numai de dimensiuni strict reglementate. Nu mai există alt substituent. Și totul este explicat în GOST-uri și instrucțiuni. Și umplutura nu este rumeguș, ci așchii de lemn cu dimensiunile recomandate de standard care nu depășesc 40 * 10 * 5 mm.

Conținutul articolului

Proprietăți, avantaje și dezavantaje

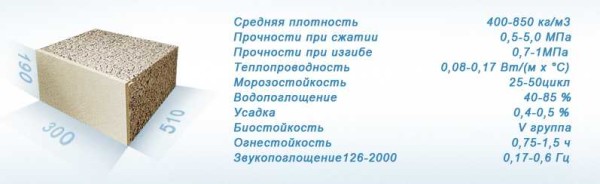

Pentru un dezvoltator privat, atunci când alege un material de construcție, caracteristicile tehnice ale materialului sunt importante. Să luăm în considerare blocurile din beton din această parte. Deci, caracteristicile și decodarea lor scurtă:

- Conductivitate termică - 0,08 - 0,14 W / m ° C (în funcție de densitate, cu cât densitatea este mai mare, cu atât conductivitatea termică este mai mare). Caracteristicile sunt comparabile cu cele ale lemnului. Ea are acest indicator de 0,14 W / m ° C, pentru cărămizi ceramice 0,6-0,95 W / m ° C. Adică, doi din blocuri de beton din lemn vor fi calzi, iar lățimea pereților este mică. Pentru Rusia centrală, se recomandă realizarea pereților cu grosimea de 30-40 cm în casele cu reședință permanentă.

- Rezistență la îngheț - 25-50 de cicluri. Acest parametru înseamnă că pereții pot îngheța / îngheța de 25 până la 50 de ori fără a aduce atingere calităților lor (în funcție de producător). Dacă casa este o reședință permanentă, atunci nu va îngheța deloc. Pentru cabanele de vară neîncălzite, durata de viață de 25-50 de ani este destul de acceptabilă.

- Rezistența la compresiune - 0,5-5 MPa. Aceasta este una dintre cele mai atractive caracteristici ale betonului din lemn - este dificil să-l distrugi. Un alt punct: își recapătă forma după îndepărtarea încărcăturii. Adică, lovind cu un baros, puteți face o dentare, dar după un timp se va uniformiza - depinde parțial sau complet de „gravitatea” daunelor.

- Rezistența la flexiune 0,7-1 MPa. Aceasta înseamnă că atunci când apar distorsiuni în structură (fundația s-a așezat inegal), blocurile de beton din lemn nu vor sparge, ele compensând o sarcină destul de mare.

Proprietățile sunt foarte bune. Un alt lucru este că acestea vor fi supuse numai respectării exacte a proporțiilor și a tehnologiei. Acesta este motivul pentru care blocurile de arblit sunt periculoase: nu știți cât de bine sunt făcute.

Caracteristici de performanta

După cum puteți vedea, caracteristicile arboblocului nu sunt rele. La plusuri, trebuie totuși să adăugați greutate redusă, dimensiuni mari și capacitate bună de a absorbi sunetele. Un plus foarte mare - blocurile sunt ușor de tăiat, este ușor să le dați forma dorită. Un alt punct pozitiv este că cuiele și șuruburile țin bine în arbolit. Și pe această parte, nu există probleme.

- Contracție - 0,5-0,6%. Acest parametru arată cât de mult se vor modifica dimensiunile geometrice ale peretelui sub sarcină. Arbolitul are una dintre cele mai mici rate.

- Absorbția apei 40-85%. Această cifră este foarte mare. Dacă puneți un bloc de beton din lemn în apă, acesta poate absorbi multă apă.Pentru dezvoltator, acest lucru înseamnă că este necesar să aveți grijă de o hidroizolare bună la închidere între fundație și primul rând de blocuri. De asemenea, o casă de arbolit are nevoie de un finisaj exterior care să protejeze materialul de umezeală. Nu atât de înfricoșător. Este mult mai important ca higroscopicitatea betonului din lemn să fie scăzută (capacitatea de a acumula umezeală vaporoasă). Chiar și în aerul foarte umed, acesta nu devine umed, ci trece vaporii prin el însuși, reglând umiditatea din cameră.

- Rezistență la foc - clasa G1. Arbolitul se referă la materiale care nu susțin arderea. Acesta este plusul lor neîndoielnic.

Dacă vorbim despre caracteristici tehnice, atunci există în esență un minus grav - absorbția ridicată a apei. Mai există un dezavantaj, dar este din domeniul operațional. Arbolitul este foarte pasionat de șoareci. Materialul este natural și cald. Puteți rezolva problema realizând o bază înaltă - cel puțin 50 cm.

Arbolite blochează tehnologia de producție

Arbolit se referă la betonul ușor, tehnologia este aproape standard, cu excepția unor nuanțe: necesitatea presării și a utilizării nu a unui mixer de beton gravitațional obișnuit în timpul amestecării, ci a celui forțat. Se amestecă mai bine cipurile cu restul componentelor.

Structura

Betonul din lemn conține patru componente:

- ciment de înaltă calitate (M 400 sau M 500);

- așchii de lemn;

- apă;

- aditivi chimici.

Cimentul trebuie să fie uscat și proaspăt. Așchii de lemn au o anumită dimensiune. Cu cât re-clasificarea este mai mică, cu atât blocul va fi mai puternic. Aditivii chimici sunt azotatul și clorura de calciu (aditivul alimentar E509), sticla de apă, sulfatul de aluminiu și alte substanțe. Vă rugăm să rețineți că acestea sunt mai întâi diluate în apă și abia apoi adăugate la așchii, amestecate. Orice apă potabilă este permisă, dar nu tehnică, fără contaminare. După ce chipsurile sunt ude uniform, adăugați ciment. O altă secvență nu este validă.

Tipuri și dimensiuni de blocuri

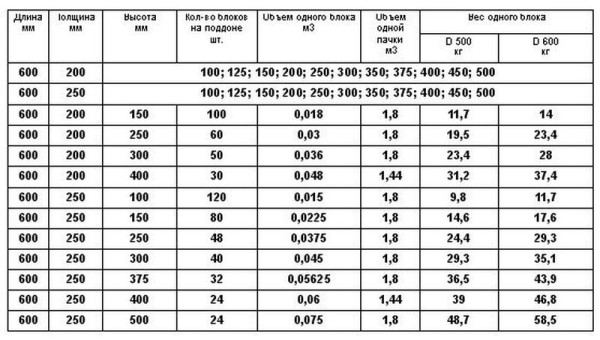

În funcție de densitate, blocurile din beton din lemn sunt împărțite în blocuri termoizolante (până la 500 kg / m3) și structural (de la 500 kg / m3 până la 850 kg / m3). Pentru construcția de case cu un singur etaj, puteți utiliza cele mai ușoare dintre cele de construcție cu o densitate de 500 kg / m3... Pentru case decomandate de 1,5 și 2 etaje, densitatea minimă este de 600 kg / m3 și mai mare.

Dimensiunile blocurilor de beton din lemn pot fi diferite. Cele mai frecvente - 500 * 200 mm și diferite grosimi - de la 100 mm la 400-500 mm. Dar diferite fabrici și ateliere produc blocuri de diferite dimensiuni. Matrițele pentru ele pot fi sudate din tablă obișnuită, deci aceasta nu este o problemă. Fotografia arată un exemplu de sortiment al unuia dintre magazine.

După cum puteți vedea, blocurile de 600 * 200 mm și 600 * 250 mm au, de asemenea, o grosime de la 100 la 500 mm. Puteți alege atât pentru pereții portanți, cât și pentru pereții despărțitori interiori. De asemenea, pentru auto-producția de blocuri de beton din lemn, va fi posibil să se facă o formă adecvată. Asta dacă decideți să le faceți singur.

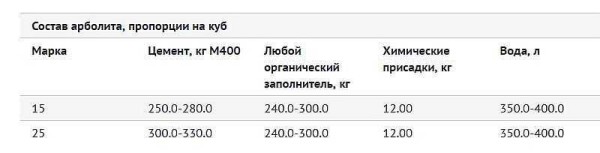

Proporții

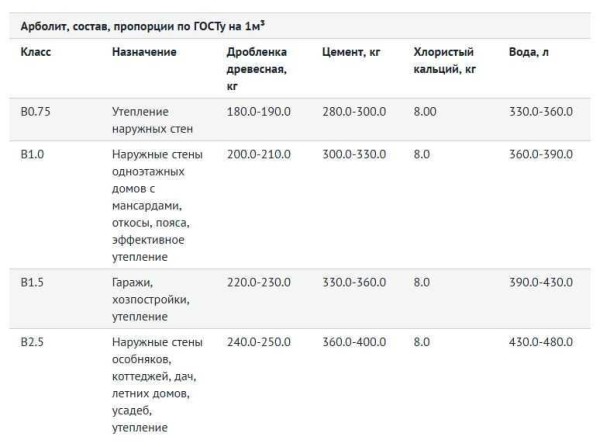

Ca orice material de construcție, betonul din lemn este împărțit pe clase de rezistență. Pentru construcția pereților portanți ai caselor, clasa de rezistență necesară B 2.5.

Cantitatea de materiale necesare pe metru cub de soluție de beton din lemn se află în tabel (fotografia de mai sus).

Tehnologie de presare

Toate aceste componente sunt amestecate, din care se formează blocuri. Există mai multe tehnologii:

- doar apăsând:

- manual pe podea (efort mare necesar);

- ramming manual pe o masă vibrantă.

- apăsând cu vibrații pe o mașină vibratoare.

Cea mai ușoară cale este de a utiliza apăsarea manuală. Dar este dificil să controlați densitatea și rezistența blocurilor rezultate în acest fel.

Condiții normale de producție

Pentru procesul normal de hidratare a cimentului, este necesară o temperatură de cel puțin + 12 ° C. Nu există alte condiții. Particularitatea producției este că, după formarea blocului, trebuie să treacă cel puțin 2-3 săptămâni înainte de începerea utilizării sale.În acest timp, cimentul va câștiga aproximativ 50-60% rezistență (în funcție de temperatură) și puteți lucra deja cu blocurile. Adică blocurile trebuie făcute cu mult înainte de începerea construcției. Având în vedere că chipsurile trebuie să fie îmbătrânite cel puțin 4 luni înainte de a le utiliza, atunci puteți începe cu un an înainte de construcție.

Un alt punct practic: dacă aveți de gând să realizați blocuri din beton din lemn cu propriile mâini, pe lângă o platformă pentru frământare și depozitare a componentelor, aveți nevoie de o platformă pentru așezarea blocurilor. Locul ar trebui să fie acoperit, protejat de ploaie și soare. Nu ar trebui să existe proiecte.

Așchii de beton din lemn: cum se ajunge sau de unde se cumpără

Cele mai bune așchii de lemn pentru beton de lemn sunt obținute din pin și molid. Zada se poate folosi și, dar la amestecare, dublați cantitatea de aditivi chimici. Din lemn de esență tare GOST permite utilizarea de aspen, fag, mesteacăn, plop. Principalele cerințe sunt:

- Dimensiunile maxime sunt de 40 * 10 * 5 mm. Experimental, s-au stabilit parametrii optimi ai cipurilor - aproximativ 25 mm lungime, 5-10 mm lățime, 3-5 mm grosime. Cele mai durabile blocuri de beton din lemn sunt obținute din astfel de materii prime.

- Cantitatea de scoarță nu trebuie să depășească 10%.

- Nu ar trebui să existe praf, nisip, sol, impurități. Așchiile sunt îndepărtate din fracțiuni mici, praf și nisip cu ajutorul unei site, iar incluziunile străine mari sunt îndepărtate manual (adesea acestea sunt bucăți de sol sau pietre).

- Nu ar trebui să existe mucegai și putrezire vizibile.

Cele mai bune așchii de lemn se obțin din deșeuri de lemn. Mai întâi este trecut prin tocătoare și apoi zdrobit într-o moară cu ciocan. Pentru aceasta pot fi utilizate următoarele mecanisme:

- Mașini de tocat discuri cu cuțite reglabile. Nu toate pot fi ajustate pentru a obține dimensiunea necesară a cipului, dar dimensiunile vor fi apropiate.

- Concasoare rotative pentru cuțite. Așchiile înguste și înguste ies din ele, iar lungimea este reglabilă. Deci, aceasta este o opțiune bună. Există un singur „dar”: există multe cuțite și cu utilizare prelungită trebuie schimbate sau sudate (nu se ascuțesc). În plus, adăugăm că concasoarele de acest tip pot fi folosite pentru a zdrobi din nou chipsurile obținute în timpul primei zdrobiri (după reconfigurare).

- Tocatoare sau tocătoare cu role. Acest echipament scump (aproximativ 1 milion de ruble), și mai ales importat, dar este excelent, deoarece este făcut pentru anumite dimensiuni de jetoane.

Dacă faceți singur așchii de lemn - nu o opțiune, îl puteți cumpăra. Dacă este posibil, puteți negocia la fabrica unde se produce beton din lemn. Verificați numai parametrii cipurilor. Dacă nu există niciunul în apropiere, puteți lua așchii de sub mașinile de dimensionare. Unele dintre ele pot fi ajustate astfel încât jetoanele să nu fie groase.

Caracteristici ale fabricării mortarului pentru blocuri de beton din lemn

Deșeurile din lemn conțin zaharuri. Dacă se utilizează materii prime proaspete, zaharurile pot începe să fermenteze, ceea ce va distruge integritatea blocului. La frământare, la soluție se adaugă aditivi chimici care neutralizează efectul acestora (sticlă de apă, clorură de calciu, sulfat de alumină, var). Se pot adăuga în combinații: clorură de calciu cu sticlă de apă sau sulfat de alumină cu var. Greutatea totală a aditivilor nu trebuie să depășească 8%.

Există și alte modalități de a descompune zaharurile. Cel mai simplu, dar care necesită o perioadă lungă de timp, este să păstrezi jetoanele timp de cel puțin 90 de zile într-o grămadă în aer. Dacă nu există nicio modalitate de așteptare, chipsurile sunt înmuiate timp de 3 zile în lapte de var, amestecând ocazional. Apoi îl strecoară, nu-l usucă, în această formă este folosit pentru frământare. Doar în acest caz trebuie luat în considerare faptul că este necesară mult mai puțină apă. Această metodă funcționează bine, dar este foarte supărătoare. Este mai ușor să găsiți o oportunitate de a achiziționa aditivi chimici.

Procedura și caracteristicile amestecării soluției

Pentru amestecarea soluției, se utilizează o malaxoare de tip forțat.Puteți folosi, de asemenea, o gravitațională obișnuită sau „pară”, dar trebuie să frământați mult timp în ea, deși vă puteți adapta - înclinați pera cât mai jos posibil în timpul frământării (când este ridicată, se amestecă cu greu).

Mai întâi, se toarnă rumeguș, se adaugă puțină apă. În timp ce rumegușul se udă, aditivii chimici sunt diluați într-o cantitate mică de apă, apoi sunt descărcați într-o malaxoare de beton. Când tot lemnul este umed uniform, se toarnă ciment. Este încărcat în porțiuni, așteptând o distribuție uniformă pe tot volumul. Cimentul trebuie să înfășoare fiecare așchie din toate părțile. Acest lucru este posibil numai dacă rumegușul este bine ud, de aceea monitorizăm cu atenție această etapă.

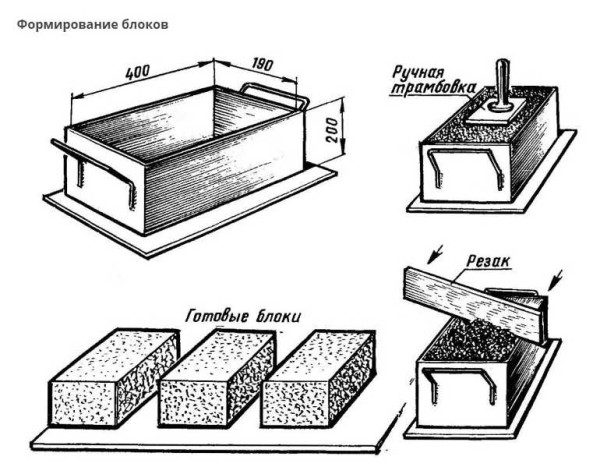

Turnare bloc

Soluția este răspândită în matrițe. Cel mai adesea sunt din metal, reprezintă o cutie cu mânere fără fund. Formularul este plasat pe o suprafață plană (de exemplu, o placă). Cu rame manuale, formularele sunt umplute cu soluție de beton din lemn, strat cu strat, fiecare dintre ele fiind presat cu o platformă metalică cu mâner. Pentru ca aerul să scape mai bine, grosimea materialului este străpunsă de mai multe ori cu o tijă metalică, după care este presat din nou. Această procedură poate fi repetată de mai multe ori, până când atingeți densitatea de strat dorită, după care o puteți completa pe următoarea. Straturile sunt turnate până la marginea superioară a blocului, după terminarea finală, partea superioară este nivelată, tăind excesul cu o bară de metal.

Puteți utiliza o pârghie - mecanică sau cu acționare. În acest caz, efortul se dezvoltă semnificativ și întregul volum poate fi încărcat simultan, dacă este necesar, suplimentând marginea. Pentru a obține o densitate mare, puteți apăsa de mai multe ori, apoi creșteți, apoi slăbiți presiunea. Experiența arată că, cu acest principiu al fabricării blocurilor de beton din lemn, acestea sunt mai durabile, mai puțin apăsătoare (restaurarea formei datorită forței elastice a așchilor) se manifestă mult mai puțin.

Blocuri cu o rezistență mai bună și cu un efort mai mic se obțin dacă se adaugă vibrații la procesul de presare. În acest caz, eforturile necesare pentru a obține rezistența dorită sunt reduse semnificativ. În aceste scopuri, sunt realizate mese vibrante. Și procesul se numește vibrație cu o sarcină.

Blocul format este transportat pe un suport la locul de uscare. Dacă soluția permite și blocul își păstrează forma, cadrul poate fi îndepărtat. Dar, uneori, blocurile de beton din lemn de casă păcătuiesc prin faptul că soluția se dovedește a fi prea lichidă - este mai ușor să o împingeți în acest fel. În acest caz, blocurile sunt lăsate în matriță pentru o zi. Utilizarea și transportul blocurilor este posibilă nu mai devreme de 2-3 săptămâni după turnare.

Caracteristicile construcției blocurilor de beton din lemn

Blocurile sunt așezate în funcție de tipul cărămizii - cu bandajarea cusăturilor, pe un mortar de ciment-nisip. Dintre caracteristici - grosimea cusăturii este de aproximativ 8-10 mm. Între fundație și primul rând de blocuri, trebuie făcută o impermeabilizare de închidere de foarte înaltă calitate. Aceasta este pentru a exclude aspirația umezelii prin fundație din sol. Realizăm impermeabilizare combinată - mai întâi impregnăm cu mastic bitum sau orice altă impermeabilizare a acoperirii, deasupra punem impermeabilizare pe role. Anterior, materialul pentru acoperiș era întotdeauna folosit, dar astăzi este de calitate slabă și se va prăbuși în câțiva ani. Și este important să excludeți scurgerile de umiditate (datorită absorbției ridicate de apă a betonului din lemn), prin urmare utilizați o impermeabilizare sau ceva similar. Este posibil, în două straturi, unse și cu mastic bituminos.

Următoarea nuanță este zidăria deasupra ferestrelor și ușilor. Cel mai bine este să utilizați blocuri speciale în formă de U în care să așezați cadrul de armare și 4 bare de armare cu un diametru de 10-12 mm. Este mai bine să o legați astfel încât să existe mai puține șanse de coroziune. În primul rând, blocurile cu caneluri sunt instalate deasupra deschiderii. Pot fi sprijinite de jos cu o placă și distanțiere. Apoi cadrul este așezat, totul este turnat cu beton. Lăsați structura pentru o zi, după care recuzita poate fi îndepărtată și continuați așezarea.

Există multe nuanțe ale construirii unei case din blocuri de beton din lemn în videoclip.